Tissus pour la stratification: les fibres composites

Guide des Fibres Composites: Tissus pour la stratification

Dans l’univers des matériaux composites, les tissus pour la stratification jouent un rôle essentiel. Ils sont les armatures qui confèrent aux pièces leur résistance mécanique, tandis que la matrice (la résine) assure la cohésion et la capacité à supporter les charges en compression. Comprendre les différents types de fibres et leurs tissages est essentiel pour choisir le bon matériau en fonction de sa future utilisation.

Les Différents Types de Fibres pour la Stratification

Trois familles de fibres sont utilisées et imprégnées de résine (polyester, vinylester ou époxy) :

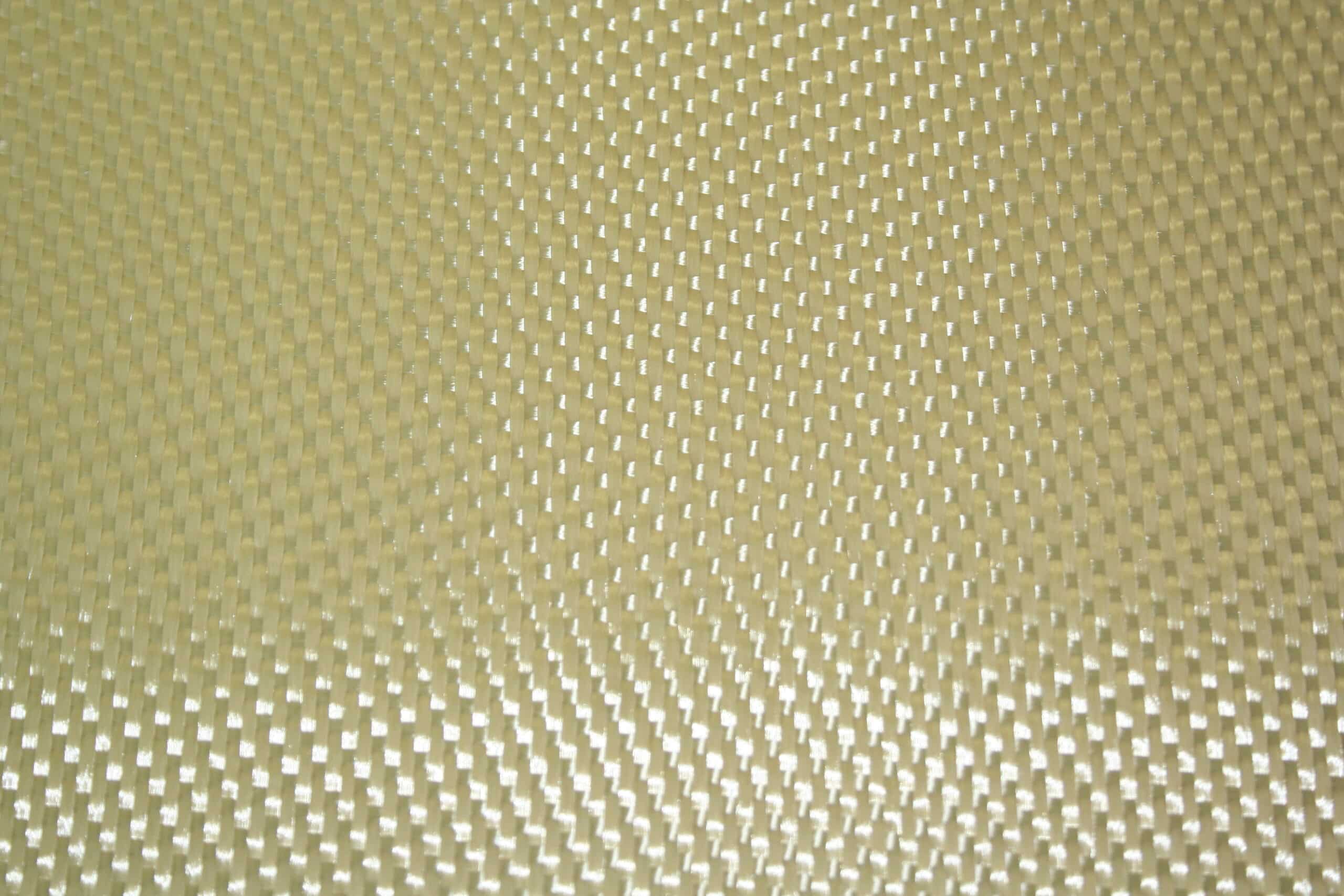

1. Les fibres de verre

Les fibres de verre sont les plus répandues en raison de leurs bonnes propriétés mécaniques et de leur coût relativement faible. Elles servent d’armature dans de nombreux matériaux composites. On distingue principalement deux types de fils de verre :

- Les fils silionnes : Assez fins, ils sont utilisés pour fabriquer des tissus techniques légers destinés à l’aéronautique, le modélisme, les planches à voile, etc. Ces fils sont tissés en taffetas, sergé ou satin, avec des grammages allant de 25 gr/m² à 300 gr/m².

- Les fils roving : Plus épais, ces fils sont dédiés à la construction nautique, industrielle et ferroviaire. Ils peuvent être tissés en taffetas ou sergé avec des grammages plus élevés (300, 500, 800 gr/m²). Ils sont également assemblés avec des mats de verre pour former des « complexes » ou utilisés dans la construction de multiaxiaux.

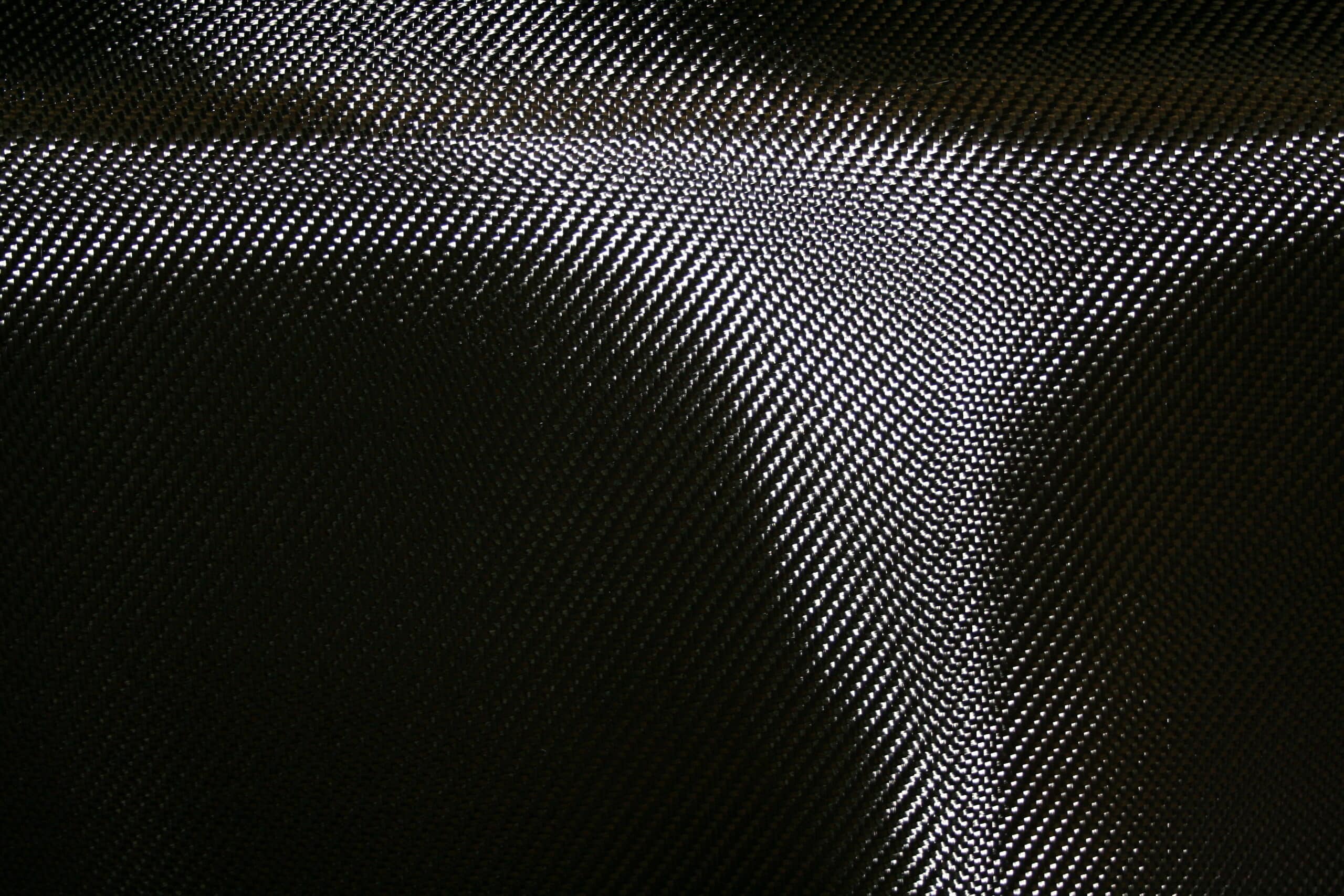

2. Les Fibres de Carbone

Le carbone est le choix premium pour les applications nécessitant une très grande résistance mécanique (flexion et traction) pour un poids réduit. Son inconvénient majeur est sa faible résistance à l’abrasion, au cisaillement et aux chocs. C’est pourquoi il est souvent combiné à des fibres d’aramide ou de verre pour améliorer ces propriétés. Il existe divers fils de carbone pour obtenir des tissus plus ou moins légers, avec des grammages allant de 100 à 300 gr/m². Elles sont également utilisées pour les multiaxiaux.

3. Les fibres d’aramide(Kevlar)

Les fibres d’aramide, comme le Kevlar, sont reconnues pour leurs excellentes propriétés mécaniques en traction, leur résistance élevée aux chocs, à l’abrasion, au feu, à la chaleur et aux solvants organiques (comme les carburants). Leurs points faibles: un mauvais comportement en compression, une grande difficulté de coupe ou d’usinage, une sensibilité aux rayons ultraviolets, et un coût élevé. Elles sont omniprésentes dans les applications de haute technologie (aéronautique, aérospatiale, construction navale, secteur militaire pour gilets pare-balles et casques), avec des grammages de 100 à 300 gr/m².

Types de Tissages des fibres composites et Leurs Propriétés

Le mode de tissage des fibres impacte directement les propriétés mécaniques de la pièce stratifiée et sa facilité de mise en oeuvre :

- Taffetas : Le tissage le plus simple (un fil de trame passe alternativement sous et sur un fil de chaîne). Il offre une bonne stabilité dimensionnelle et est facile à manipuler. On le retrouve dans les planches de surf ou les supports de circuits imprimés.

- Sergé : Les fils passent sur deux ou plus de fils, puis sous un ou plus de fils. Ce tissage confère plus de souplesse au tissu et une meilleure drapabilité, utile pour les pièces techniques ou complexes.

- Satin : Les points de liaison sont très espacés, donnant un aspect lisse et brillant. Ce tissage est très souple, idéal pour des formes complexes, et offre d’excellentes propriétés mécaniques grâce à un fluage minimal des fibres. Il est souvent utilisé dans les pièces aéronautiques.

Lorsque les fibres sont tissées, elles augmentent significativement les résistances mécaniques en flexion de la pièce stratifiée.

Les « Mats de Verre » : Fibres Non Tissées

Contrairement aux tissus tissés, les mats de verre sont des fibres non tissées, orientées de manière aléatoire et maintenues par un liant. Ils sont essentiels pour conférer à la pièce une résistance mécanique aux chocs et aux poinçonnements. L’alliance de mats de verre et de tissus tissés procure au stratifié de très bonnes performances mécaniques globales.

Les Renforts Multiaxiaux

Ces renforts sont constitués de nappes de fils superposées avec des orientations spécifiques, offrant des propriétés directionnelles très élevées :

- Biaxiaux : Constitués de deux nappes de fibres orientées à +45° et -45°.

- Triaxiaux : Ajout d’une nappe à 0° (+45°/-45°/0°).

- Quadriaxiaux : Ajout d’une nappe à 90° (+45°/-45°/0°/90°).

Ces structures, où les fibres ne sont pas tissées mais à plat, confèrent au stratifié des résistances mécaniques particulièrement élevées dans les directions des fibres. Ils peuvent être assemblés avec des mats de verre de différents grammages pour optimiser les performances.

Questions Fréquentes sur les Tissus de Stratification (FAQ)

1. Quelle est la différence principale entre un mat de verre et un roving ?

Le mat de verre est composé de fibres non tissées et orientées aléatoirement, offrant une bonne résistance aux chocs et une imprégnation facile. Le roving est un tissu où les fils de verre sont tissés (souvent en taffetas ou sergé), augmentant significativement la résistance en flexion et traction de la pièce.

2. Pourquoi utiliser des fibres de carbone si elles sont fragiles aux chocs ?

Les fibres de carbone offrent une résistance mécanique (flexion et traction) exceptionnelle pour un poids minime, ce qui est crucial dans l’aéronautique ou le sport automobile. Leurs faiblesses aux chocs et à l’abrasion sont souvent compensées par l’alliance avec d’autres fibres comme l’aramide ou le verre, ou par l’utilisation de résines spécifiques.

3. Qu’est-ce qu’un renfort multiaxial et à quoi sert-il ?

Un renfort multiaxial est composé de plusieurs nappes de fibres superposées avec des orientations spécifiques (par exemple, 0°, 90°, +/-45°). Contrairement aux tissus tissés, les fibres sont à plat, ce qui permet d’obtenir des résistances mécaniques très élevées et directionnelles, idéales pour des pièces soumises à des contraintes complexes.

4. Les fibres d’aramide (Kevlar) sont-elles difficiles à travailler ?

Oui, les fibres d’aramide sont réputées pour leur grande difficulté de coupe et d’usinage due à leur très haute résistance au cisaillement. Elles nécessitent des outils spécifiques (ciseaux crantés, lames spéciales) pour être travaillées correctement.

5. Quel type de résine doit-on utiliser avec ces tissus ?

Les tissus de stratification (verre, carbone, aramide) sont généralement imprégnés avec des résines thermodurcissables. Les plus courantes sont les résines polyester (pour des applications générales et économiques), les vinylester (offrant une meilleure résistance chimique et mécanique que le polyester) et les époxy (pour les applications les plus exigeantes en termes de propriétés mécaniques et d’adhérence).

6. Quels sont les avantages des différents types de tissages (taffetas, sergé, satin) ?

- Le taffetas est stable et facile à manipuler, bon pour les surfaces planes.

- Le sergé est plus souple et drapable, idéal pour les formes complexes et les pièces techniques.

- Le satin est le plus souple, parfait pour les formes très complexes et offre des performances mécaniques supérieures grâce à moins d’ondulation des fibres.

Conclusion

Le choix du tissu de stratification est une étape cruciale dans la conception et la fabrication de matériaux composites performants. En comprenant les propriétés des fibres de verre, carbone et aramide, ainsi que les avantages des différents tissages et structures (mats, multiaxiaux), vous pourrez sélectionner le matériau idéal pour garantir la solidité, la durabilité et les performances requises de vos pièces. N’hésitez pas à consulter les experts Quai West au 05 56 29 19 29 pour des applications spécifiques.