Périphérique de vide

Pourquoi stratifier sous vide ?

Découvrez les avantages clés

La stratification sous vide est une technique avancée dans le domaine des matériaux composites, offrant des bénéfices significatifs par rapport aux méthodes traditionnelles de stratification au contact. Mais pourquoi est-elle si prisée ? Explorons les raisons principales.

Optimisation du Ratio Matrice/Renfort : Le Coeur de la Stratification Sous Vide

L’un des avantages les plus cruciaux de l’imprégnation sous vide est sa capacité à optimiser le ratio matrice/renfort (fibre/résine). Cette optimisation est essentielle pour la performance finale du matériau composite.

Alors qu’une stratification au contact classique peut nécessiter environ 2 kg de résine pour imprégner 1 kg de fibre, l’utilisation d’un procédé d’infusion sous vide réduit drastiquement cette quantité à seulement 0.7 kg de résine pour 1 kg de fibre. Ce gain est considérable !

- Gain de poids conséquent : Moins de résine signifie un produit final plus léger, ce qui est vital dans de nombreuses applications (aéronautique, automobile, nautisme, etc.).

- Optimisation des résistances mécaniques : Un meilleur ratio fibre/résine permet aux fibres d’exprimer pleinement leurs propriétés mécaniques, résultant en un stratifié plus robuste et plus performant.

Les Matériaux Essentiels pour la Mise en oeuvre de la stratification Sous Vide

La stratification au contact nécessite 2 kg de resine pour imprégner 1 kg fibre, en utilisant un procédé d’infusion sous vide, on passe à 0.7 kg de résine pour 1 kg de fibre donc un gain de poids conséquent et une optimisation des résistances mécaniques du stratifié. La mise en place d’un processus de stratification sous vide requiert des matériaux spécifiques qui travaillent de concert pour créer un environnement contrôlé. Voici les éléments indispensables :

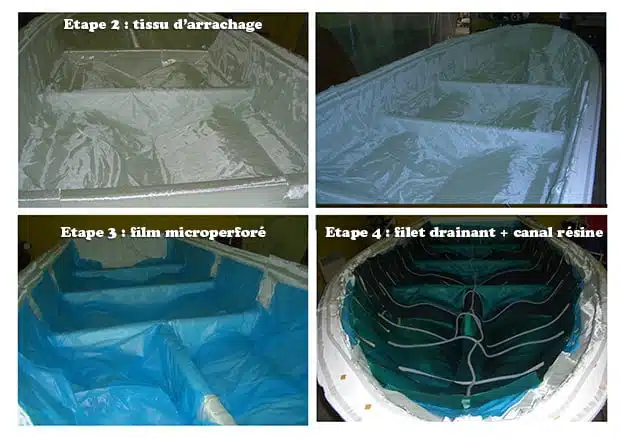

- Tissu d’arrachage ou de délaminage : Facilite le retrait des consommables après polymérisation et offre une surface propre.

- Film micro-perforé : Permet à l’excès de résine de s’échapper tout en retenant la fibre.

- Filets drainants : Assurent une diffusion uniforme de la résine sur toute la surface de la pièce.

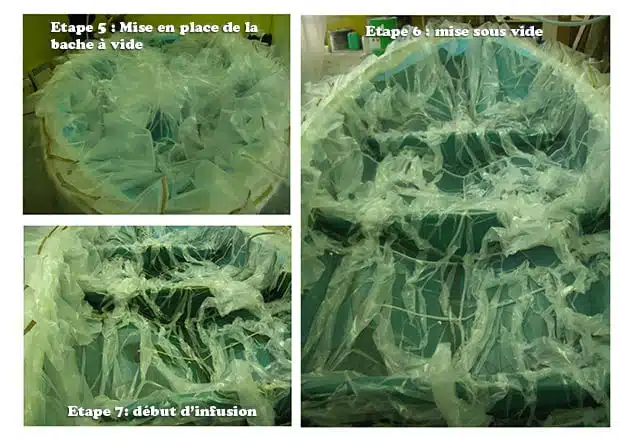

- Bâche à vide : Scelle l’ensemble du montage et maintient la dépression.

- Pompe à vide : Génère et maintient le niveau de vide souhaité.

- Joint butyl : Assure l’étanchéité de la bâche à vide sur le moule.

- Gaine spiralée : Crée des canaux pour la circulation de l’air et de la résine sous vide.

- Colle pulvérisable : Permet de fixer temporairement les tissus et consommables en place.

Infusion Sous Vide vs. Polymérisation Sous Vide : Comprendre la Différence

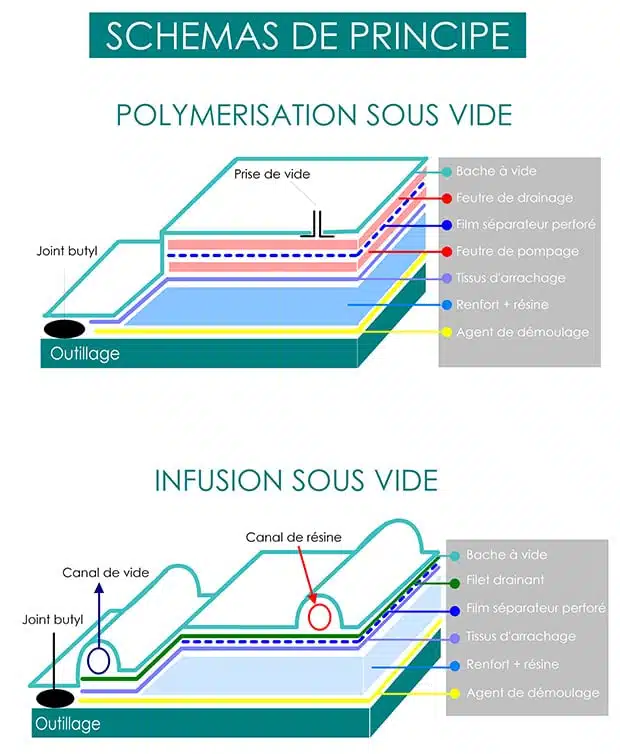

La notion de « sous vide » peut s’appliquer à différentes étapes du processus de fabrication des composites. Il est important de distinguer deux approches principales :

Polymérisation sous vide

Dans ce cas, l’imprégnation de la résine dans les fibres est réalisée manuellement (au contact), comme dans une stratification traditionnelle. Cependant, le durcissement de la résine (polymérisation) se fait ensuite sous vide. Cela permet d’éliminer les bulles d’air et de compacter le stratifié, améliorant ainsi sa qualité et ses propriétés.

Infusion sous vide

L’infusion sous vide est un processus plus complet. Ici, l’imprégnation de la résine et son durcissement se font tous deux sous vide. La résine est aspirée dans les fibres grâce à la dépression, assurant une imprégnation homogène et un excellent contrôle du ratio fibre/résine dès le départ. C’est cette méthode qui permet les gains de poids et les améliorations mécaniques les plus significatives mentionnés précédemment.

Schémas de Principe

Pour mieux comprendre la complexité et l’efficacité de la stratification sous vide, un schéma vaut souvent mieux qu’un long discours. Bien qu’une explication détaillée dépasse le cadre de cette page, qui se veut une introduction, les principes peuvent être visualisés.

Dans le cas de la polymérisation, il n’y a que le durcissement de la résine qui se fait sous vide; l’imprégnation est manuelle. Dans le cas de l’infusion sous vide, imprégnation et durcissement se font sous vide.

En Résumé : Les Bénéfices Incontournables

La stratification sous vide est une technique de choix pour quiconque cherche à produire des composites de haute performance. Elle offre :

- Un contrôle précis du ratio fibre/résine

- Un gain de poids substantiel des pièces finales

- Une amélioration significative des propriétés mécaniques

- Une meilleure qualité de surface et moins de défauts (bulles)

Si vous envisagez la fabrication de pièces composites exigeantes, le procédé sous vide est une solution à considérer sérieusement.

Dans le cas de la polymérisation, il n’y a que le durcissement de la résine qui se fait sous vide; l’imprégnation est manuelle. Dans le cas de l’infusion sous vide, imprégnation et durcissement se font sous vide.

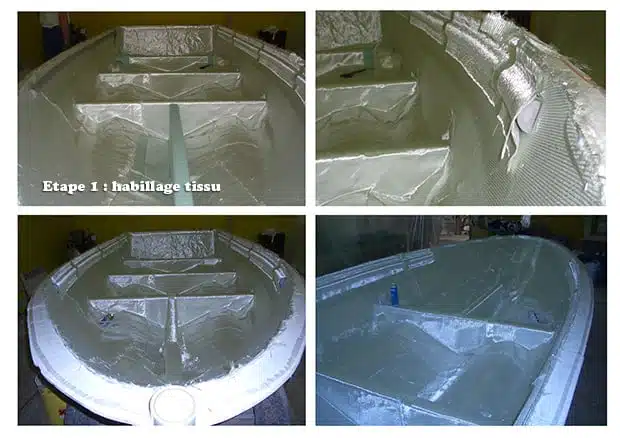

Quelques photos valent mieux qu’une explication détaillée qui n’aurait pas sa place içi mais plutôt dans une fiche pratique. Ces photos ont été réalisées chez Nauti Boy (client de Quai West) chantier Naval à Lège Cap Ferret, lors d’une infusion sous vide d’une coque de bateau de 5,50m.