Fabrication d’une table polyester pour bateau Cap Camarat

Comment fabriquer une table polyester

Table polyvalente pour 4 à 6 personnes avec emplacement pour verres et bouteilles (frontignan et champagnes)

telles étaient les contraintes du propriétaire du bateau.

Cette fiche a été produite anonymement avec les notes personnelles et médias visuels de passionnés… menuisiers à leurs heures…mais en premier spécialistes matériaux composite Quai West. Les explications sont succinctes mais l’affichage de nombreux visuels permet une bonne compréhension des moyens et des matériaux nécessaires à la réalisation d’une table polyester.

Les grandes étapes de fabrication:

- La réalisation du modèle

- La réalisation du moule

- La fabrication de la pièce définitive

1 – Réalisation du modèle

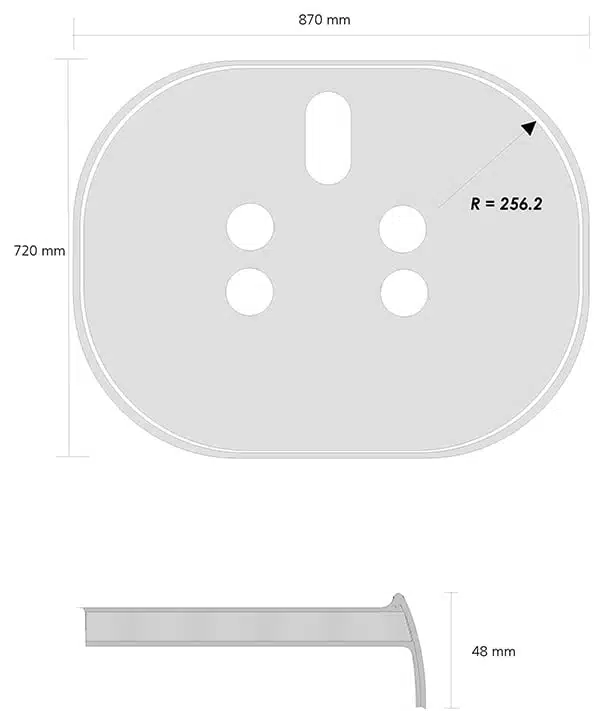

La réalisation du modèle commence avec des dessins techniques reprenant les différents étapes de fabrication, spécifiant les matériaux et leurs dimensions.

En fonction du plan réalisé nous avons du fabriquer une forme arrondie d’un rayon de 25.62 cm. Nous nous sommes servis d’un pot de fleur pour réaliser un gabarit à l’aide d’une défonceuse et d’une fraise à copier.

A l’aide de ce gabarit, nous avons découpé le médium (panneau composite de fibres de bois) qui nous sert à réaliser le modèle avec des matériaux pas cher, facile à usiner.

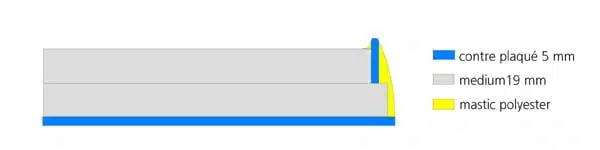

Nous avons collé vissé (020) sur le champ du médium une lame de contreplaqué de 5 mm d’épaisseur et 25 mm de large afin qu’elle dépasse pour créer une butée ou rebord de table. ( le médium fait 19 mm d’épaisseur).

Cette lame sera maintenue au départ par une sangle pour aider au collage.

Mise en place de la deuxième épaisseur de médium

Collage de la 2eme épaisseur

Résultat et positionnement pour usinage avec une fraise avec un roulement déporté. Défonçage

Même opération que précédemment mais avec un contre plaqué de 5 mm.

Application du mastic et mise en forme avec un couteau de carrossier.

Préparation et outils pour réaliser un joint congé à l’aide d’un calibreur.

Découpe pour les emplacements des verres et bouteilles

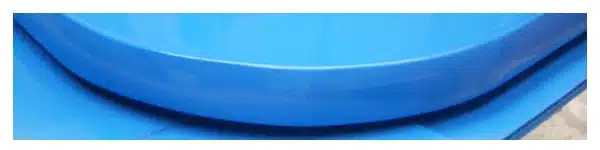

Application d’un apprêt polyester pour la finition mais aussi pour obtenir un modèle non poreux (pour éviter les contraintes du démoulage)

Modèle poncé et poli.

Matériel et matériaux utilisés: colle polyuréthane, mastic polyester, abrasifs 240, 500, 1000, pâte à polir, apprêt polyester)

Polissage avec machine et bidon de pâte à polir PolarShine de Mirka

2 – Réalisation du moule

Avant l’application du gelcoat, le modèle est ciré tel que montré au point 3.

Application du gelcoat vinylester pour moule à hauteur de 600 g/m2

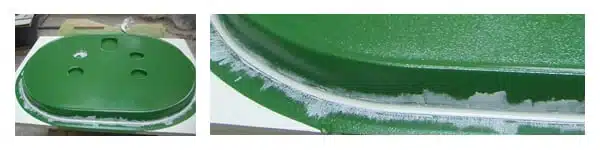

Quelques photos du modèle « gelcoaté »vinylester

Application d’une colle polyester afin de faire un joint congé pour éviter les bulles d’air dans les angles vifs.

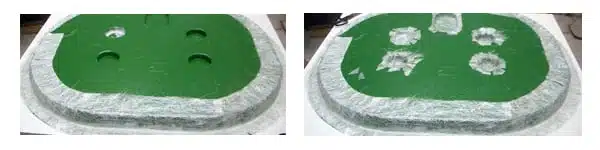

Positionnement et découpe du mat de verre 300g/m2 sur le modèle.

Stratification de la première couche de mat

Stratification des différentes couches à intervalle d’une couche par demi journée

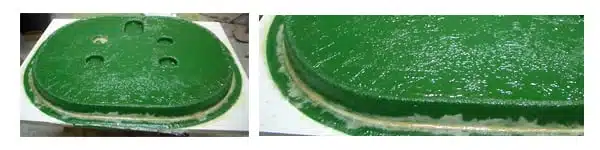

Ajout de feutre pour éviter un trop grand nombre de couches et gagner en épaisseur rapidement

Feutre stratifié avec une autre couche de mat 300

Le moule est terminé, il est alors démoulé à l’aide d’air comprimé.

3 – Fabrication de la table

Application d’une cire avec un mouvement circulaire à l’aide d’un tampon mousse sur toute la surface du moule. Attendre 15 minutes avant le lustrage de la cire. Cette application sera répétée 4 à 5 fois par intervalle d’une heure (temps de séchage de la cire).

Une fois le moule lustré:

Application d’un gelcoat de couleur pour la table.

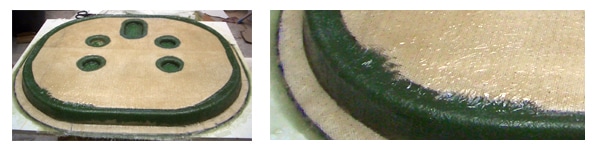

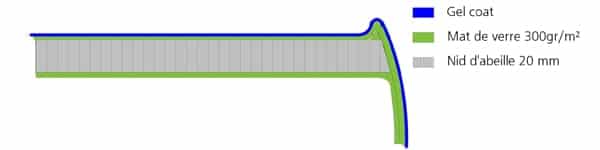

Le moule est alors stratifié d’un mat 300.

Collage de l’âme en nid d’abeille polypropylène épaisseur 20 mm ainsi qu’un insert en contre-plaqué pour la fixation du pied de table.

Stratification du nid d’abeille avec un mat 300:

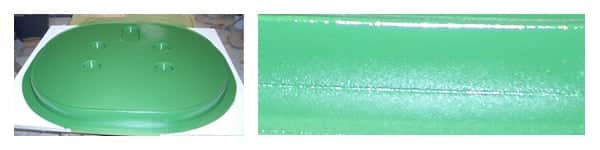

Table démoulée et détourage à la meuleuse:

La pièce est poncée et un nouveau gel coat de finition est appliquée. Ensuite, vient la mise en place du système de fixation.

La table polyester terminée:

Table polyester en situation :

Il est difficile de vous donner une estimation du temps de production car la table a été réalisée sur une période moyenne de 2 mois à raison de quelques heures par jour. Mais sachez que le rendu final de la table dépend fortement du travail de ponçage sur le modèle et le moule mais aussi de l’application des cires sur ceux-ci qui vont permettre un démoulage sans accroc.

Commentaires

Laisser un commentaire